"Данный опытный участок инкрементальной штамповки рассматривается как центр компетенции не только регионального, но и федерального уровня и является уникальным для России. Его основная цель - продвижение, разработка и внедрение технологии инкрементальной штамповки, а также производство опытных партий изделий и прототипов, - сообщил заведующий кафедрой обработки металлов давлением Самарского университета, академик РАН Федор Гречников. - Экономическая эффективность способа инкрементальной штамповки заключается в том, что его внедрение позволяет уменьшить парк штамповой оснастки предприятий, а значит сократить и затраты на проектирование, производство и хранение оснастки."

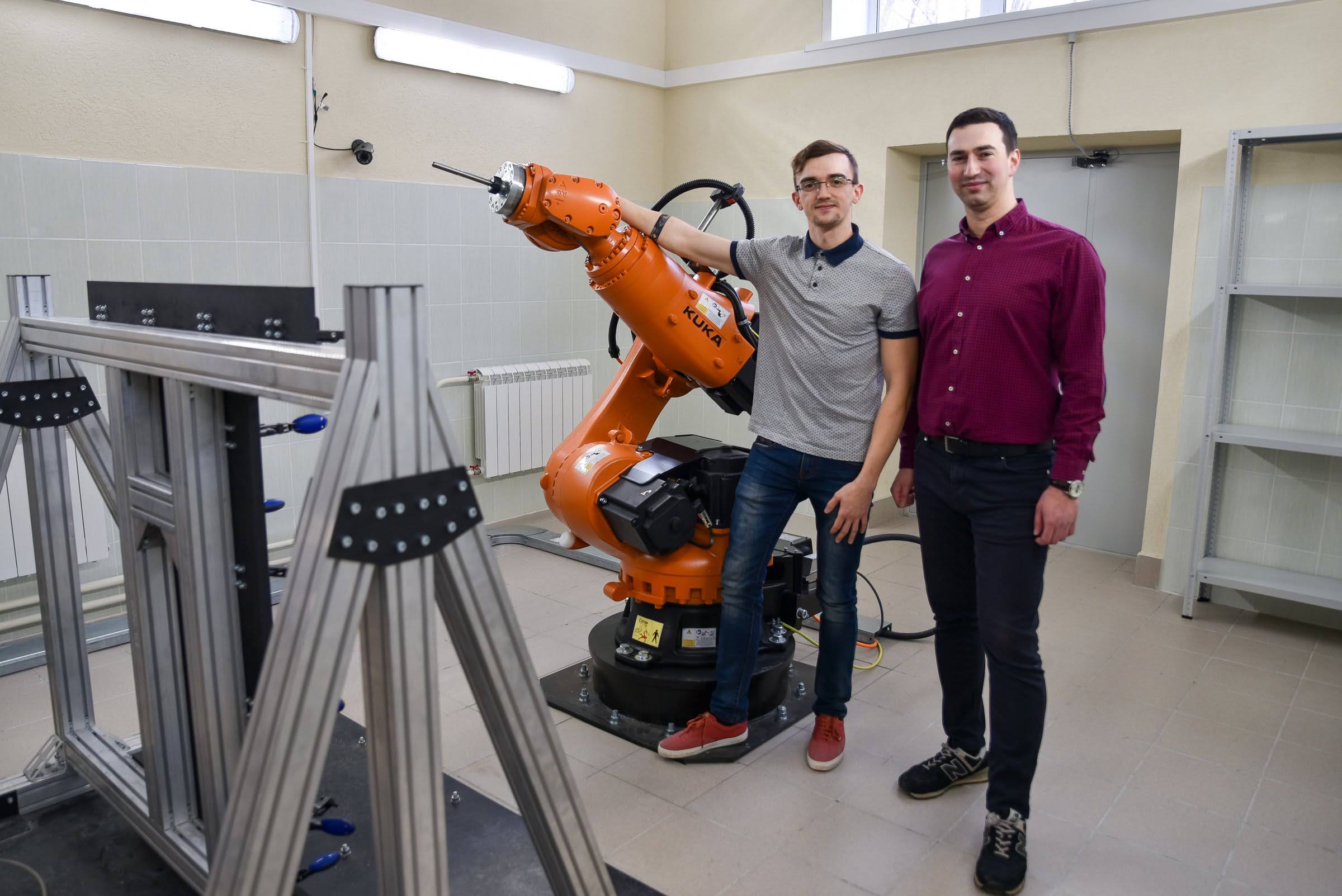

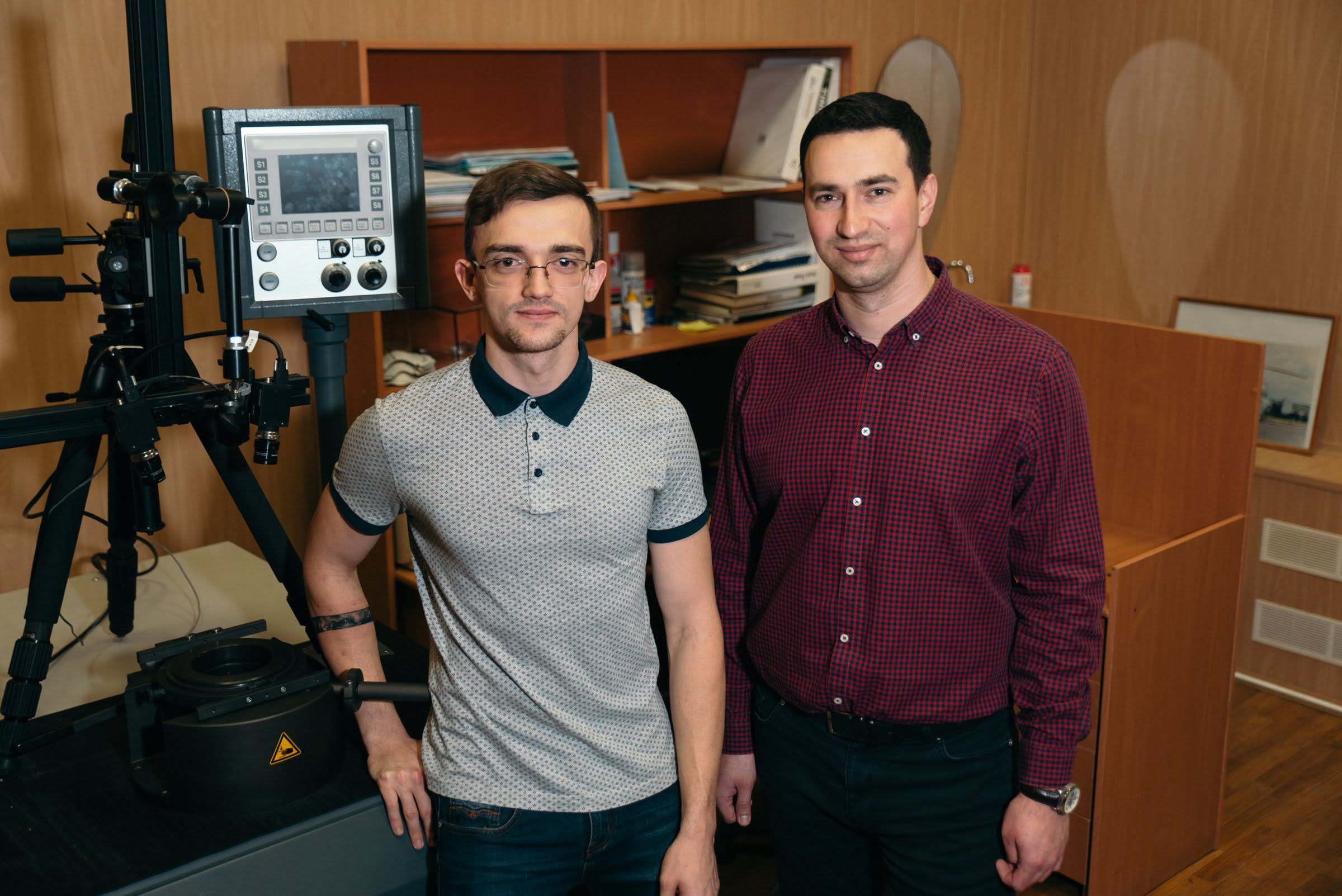

Проект по созданию комплекса реализован совместно с зарубежными партнерами - Beihang University (Пекинский университет авиации и космонавтики, Китай) и National Formosa University (Тайвань). Основой комплекса стал промышленный робот-манипулятор производства немецкого концерна Kuka. В Самарском университете разработаны конструкция держателя для пуансона, которым обрабатывается заготовка детали, и экран для крепления заготовки.

"По подготовленной 3D-модели детали в специальном программном комплексе создается управляющая программа для робота. При запуске робота пуансон подводится к заготовке и начинает пошаговое формообразование заданной программой детали. Инкрементальной штамповкой в отличие от традиционных способов листовой штамповки можно изготовить деталь любой сложности быстрее и дешевле. Нужно вам, например, сделать детали для ретро-автомобиля, который давно уже не выпускается - пожалуйста, робот их сделает. Надо вам изготовить рыцарские доспехи для исторической реконструкции, он вам сделает рыцарские доспехи", - рассказал доцент кафедры обработки металлов давлением Ярослав Ерисов.

По словам заведующего лабораторией кафедры обработки металлов давлением Александра Кузина, созданный комплекс позволяет изготавливать детали с габаритными размерами до 700х700х450 мм, толщина обрабатываемой заготовки – до 2-3 мм. При использовании более мощного робота можно будет работать с заготовкой толщиной до 7-8 мм. В дальнейших планах разработчиков – оборудовать комплекс трехосевым манипулятором собственной разработки, который будет производить деформирование с обратной стороны заготовки, что расширит возможности изготовления деталей. Для управления данной системой самарские ученые создали специальную программу, которая уже успешно прошла процедуру государственной регистрации.

Ученые также планируют провести ряд исследований по изучению изменения структуры металла в ходе деформирования, чтобы повысить эксплуатационные характеристики изготавливаемой детали за счет создания оптимальной кристаллографической ориентации ее структуры.

Для справки:

Одним из важнейших факторов на производстве является его гибкость и возможность в кратчайшие сроки обеспечить потребности заказчика. В области обработки металлов давлением такой подход затруднен, так как для реализации новых технологий необходимы время для их освоения и производства штамповой оснастки, а также значительные капиталовложения на этапах подготовки производства. Технология инкрементальной штамповки позволяет уйти от этих недостатков, так как используется универсальное технологическое оборудование и повышаются предельные деформационные возможности материала.

Процесс инкрементальной штамповки отличается от традиционных схем листовой штамповки тем, что очаг пластической деформации локализован в небольшом объеме заготовки и перемещается вместе с пуансоном, что уменьшает силу деформирования и снимает необходимость в использовании дорогой штамповой оснастки и мощного прессового оборудования. Деталь изготавливается за счет перемещения инструмента по заданному контуру, что позволяет осуществлять формообразование в автоматическом режиме по заранее составленной программе.

Данная технология является одним из актуальных направлений в развитии гибких производств в сфере обработки металлов давлением и в последнее десятилетие успешно применяется на предприятиях Японии, США и в ряде стран Европы. Перспективно внедрение этой технологии в медицине, в частности, в области протезирования, где требуется индивидуальный подход к каждому протезу, например, при изготовлении черепных, стоматологических или ортопедических пластин.