Ученые Самарского национального исследовательского университета имени академика С.П. Королева впервые "напечатали" из металлического порошка на установке селективного лазерного сплавления SLM280 одну из самых важных деталей малоразмерного газотурбинного двигателя – камеру сгорания.

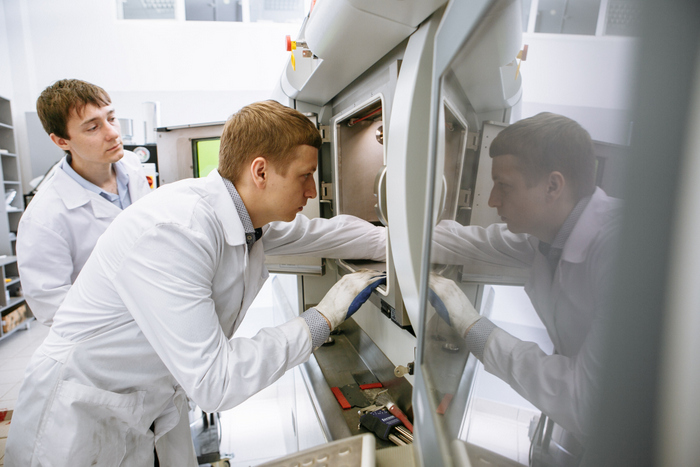

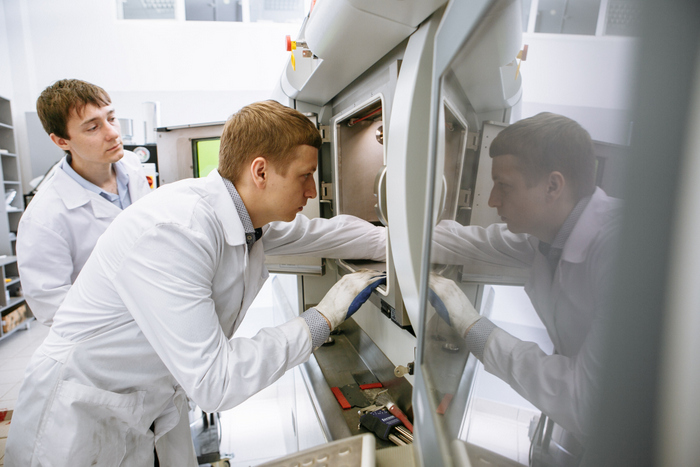

Работы проводились в лаборатории аддитивных технологий института двигателей и энергетических установок Самарского университета.

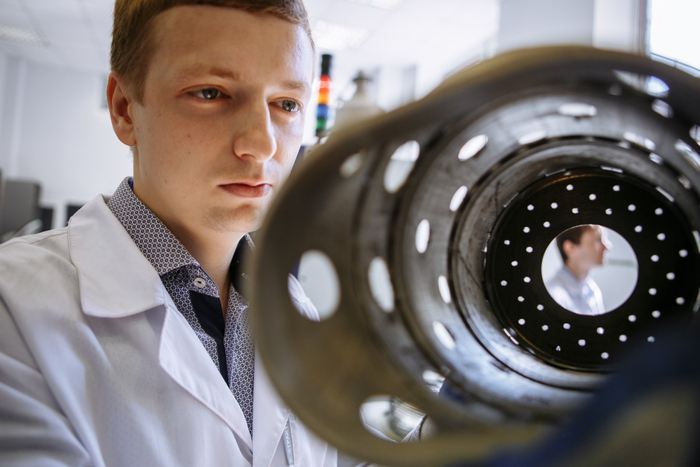

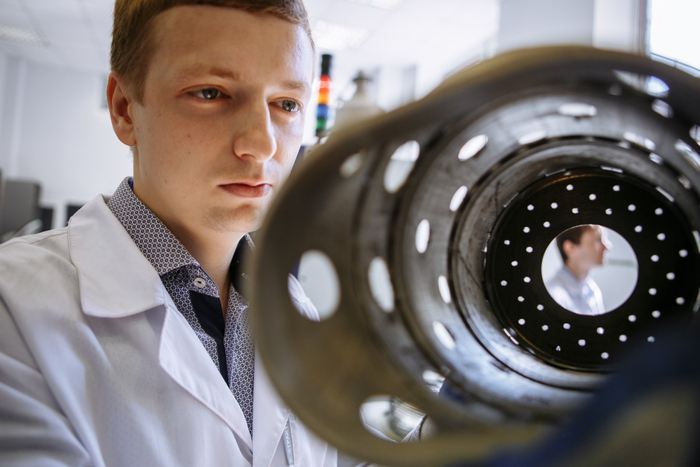

Стендовые испытания, проведенные совместно с университетским научно-образовательным центром газодинамических исследований, показали, что изготовленный по новой технологии образец камеры сгорания полностью соответствует необходимым требованиям. Материал и сама камера выдерживали как длительную тепловую нагрузку (до 1,5 часов), так и повторно-кратковременную (запуск-остановку в течение 10 минут).

"Образец испытывался на огневом стенде на длительность работы в условиях эксплуатации, близких к реальным. На входе в камеру подавался подогретый воздух до температуры 400 градусов Цельсия – это рабочая температура воздуха на входе в камеру сгорания газотурбинного двигателя. Условия горения были максимально приближены к реальным. Температура рабочего тела в первичной зоне камеры сгорания составляла 1600 ºС, на выходе из КС температура продуктов сгорания составляла 1200 ºС", - пояснил директор НОЦ ГДИ Самарского университета Михаил Анисимов.

Изделие изготовлено полностью из отечественного металлического порошка. Для того, чтобы достичь нужного результата, исследователи "вырастили" из него более ста опытных образцов – металлических заготовок, выплавленных при различных режимах спекания для определения прочностных свойств металла.

Камера сгорания – один из ключевых элементов малоразмерного газотурбинного двигателя (МГТД), который создается в Самарском университете по методу аддитивных технологий. По стандартным (традиционным) технологиям на производство подобного изделия необходимо полгода. Кроме того, при традиционном производстве на доводку подобного изделия — получения максимальных эксплуатационных характеристик — тратится порядка пяти лет.

Применение же аддитивных технологий позволяет производить детали сложной формы в короткие сроки, без использования технологической оснастки. Эти факторы позволяют резко сократить цикл производства изделий в отличие от традиционных способов.

В технологии селективного лазерного сплавления (СЛС) используется лазер высокой мощности для расплавления тонкого слоя металлического порошка в соответствии с трёхмерной моделью. Основными материалами, используемыми для изготовления газотурбинных двигателей методом СЛС, являются высокопрочные стали, титановые сплавы и сплавы на никелевой основе.

Успешный опыт изготовления рабочей камеры сгорания с использованием метода аддитивных технологий открывает перед учеными университета возможность в ближайшее время создать газотурбинный двигатель.

"Первый опытный образец МГТД, созданный методом аддитивных технологий в Самарском университете, может появиться уже через полгода. В дальнейшем подобная методика будет использована при массовом производстве деталей на 3D-принтерах, что существенно сократит сроки последующих работ при производстве двигателя", - убежден заведующий лабораторией аддитивных технологий Самарского университета Виталий Смелов.

Сейчас ученые Самарского национального исследовательского университета совместно с Санкт-Петербургским политехническим университетом разрабатывают российскую лазерную 3D-установку, которая позволит по разработанной в Самарском университете технологии производить на серийных заводах крупногабаритные детали для "взрослых" авиационных газотурбинных двигателей.