Новую технологию усиления элементов креплений для деталей самолетов и космических аппаратов, которая удвоила их прочность, одновременно снизив вес, разработали ученые Самарского университета им. Королёва. Предложенный подход позволяет создавать более сложные модели элементов, чем существующие аналоги, утверждают исследователи. Результаты опубликованы в журнале Journal of Manufacturing Processes.

Сегодня использование в аэрокосмических конструкциях композиционных материалов, обладающих высокой прочностью при небольшом весе, получает все большую популярность, рассказали ученые Самарского университета им. Королева. По их словам, современный самолет на 50% состоит из композиционных материалов, которые используются, например, для изготовления панелей крыла и элементов фюзеляжа.

Дальнейший рост применения композитов в авиации требует их использования в местах крепления деталей (узлах передачи сосредоточенных сил), что вызывает необходимость использования закладных элементов — специальных усиливающих компонентов, объяснили специалисты университета.

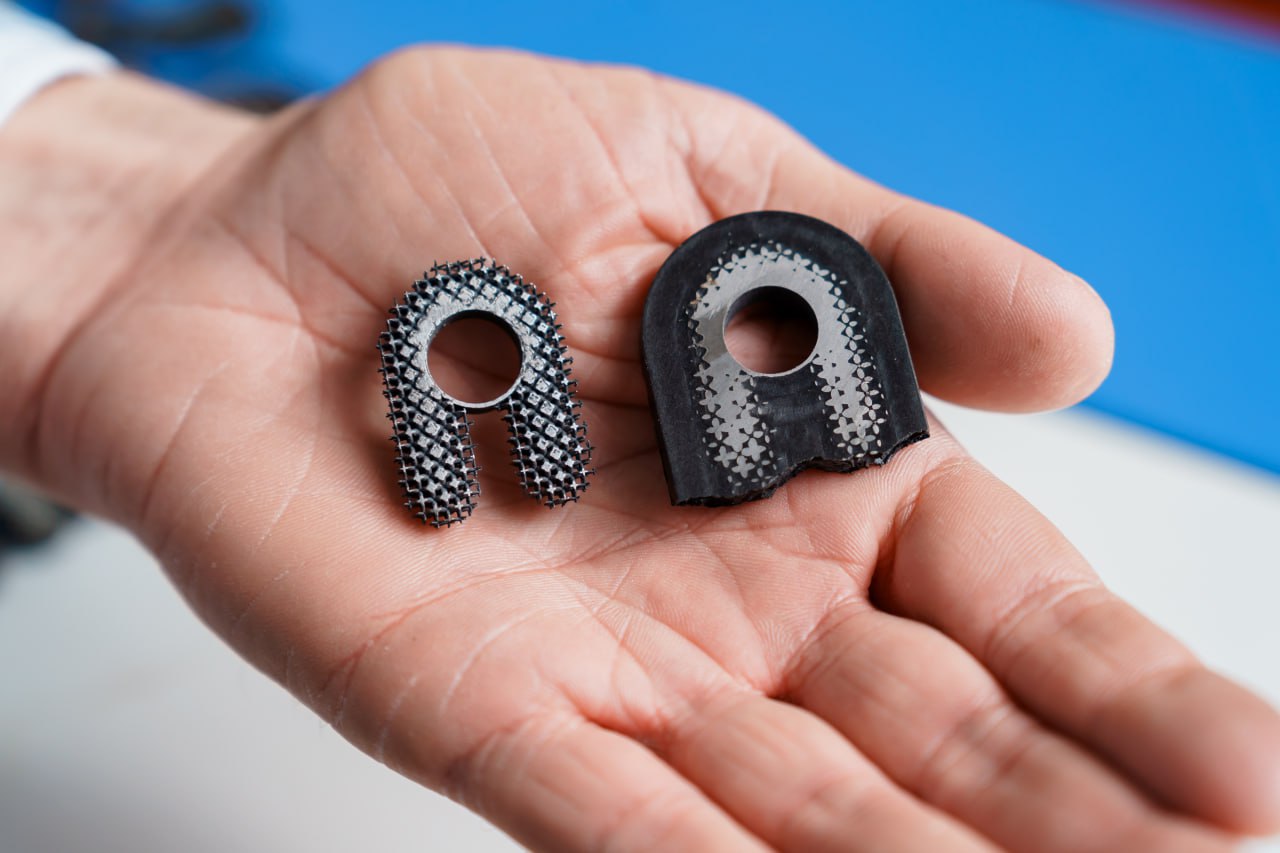

Целью их исследования стала разработка улучшенного метода проектирования таких элементов, который позволяет использовать преимущества аддитивного производства (3D-печати). Традиционные закладные элементы имеют простую форму и изготавливаются посредством механической обработки. По словам ученых Самарского университета им. Королёва, это делает конструкцию тяжелее.

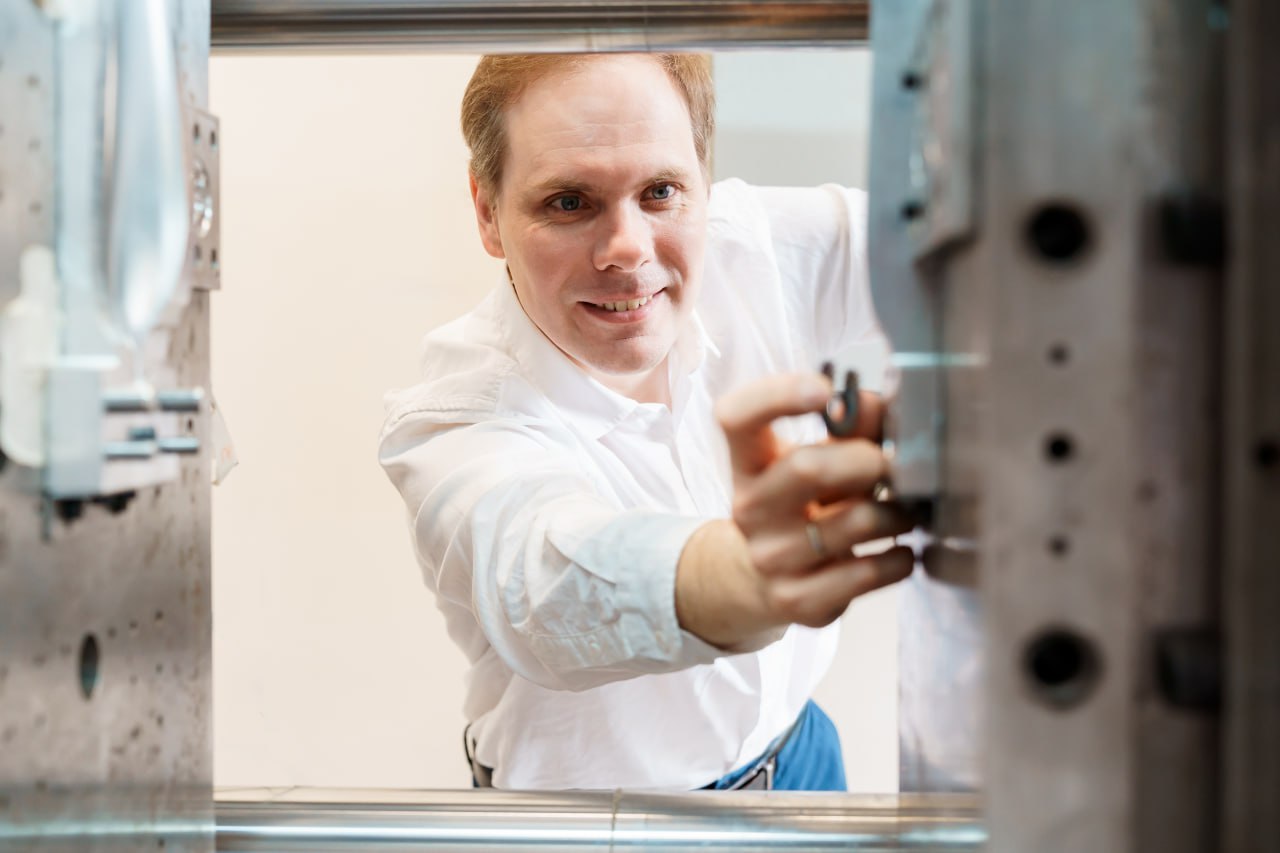

"Аддитивные технологии позволяют создавать структуры с переменной пористостью, что значительно снижает вес и улучшает сцепление с композитом. Наш алгоритм автоматизирует проектирование, обеспечивая минимальный вес и высокую прочность в местах концентрации нагрузок", — рассказал доцент кафедры конструкции и проектирования летательных аппаратов Самарского университета им. Королёва Евгений Куркин.

По его словам, проведенные эксперименты подтвердили эффективность алгоритма: применение закладных элементов, спроектированных по разработанной методике, увеличивает несущую способность элементов более чем в два раза.

Как рассказали специалисты университета, на данный момент существуют другие работы по использованной ими многофазной топологической оптимизации. Однако для определения жесткости решетчатых структур, заполненных пластиком, обычно используется модель, основанная на усреднении свойств двух материалов (пластика и металла). Новизна результатов самарских ученых заключается в оценке жесткости заполненных полиамидом решетчатых структур из титана и создании методики построения трехмерных геометрических моделей проектируемых изделий.

На данном этапе перед специалистами стоит задача разработки метода многофазной топологической оптимизации металлических закладных элементов в анизотропной постановке с учетом гидродинамики процесса литья термопластичного композита.

Исследования выполнено в рамках проекта РНФ № 22-79-10309.

Источник: ria.ru

Фото: Олеся Орина