Ученые Самарского университета им. Королёва (вуза-участника национального проекта "Наука и университеты") разработали и изготовили экспериментальный образец инновационного плазменного покрытия, предназначенного для защиты внутренних элементов конструкции ракетных и авиационных двигателей от экстремально высоких рабочих температур. Благодаря этому жаропрочному покрытию срок службы важнейших деталей горячего тракта двигателей может увеличиться в два-три раза.

Использование инновационной технологии получения такого покрытия также позволит конструкторам создавать в перспективе более мощные двигатели, рассчитанные на более высокие рабочие температуры. Разработка велась в течение двух лет в рамках проекта, который в 2021 году победил в конкурсе программы "УМНИК"* и получил финансирование Фонда содействия инновациям.

"В ходе исследований была разработана технология нанесения покрытия и изготовлен первый экспериментальный образец наноструктурированного термобарьерного покрытия для защиты элементов двигателя от воздействия экстремально высоких рабочих температур. Покрытие нанесено на небольшую пластину из жаростойкого материала, из которого обычно изготавливаются лопатки первой ступени турбины газотурбинного двигателя. Согласно нашим расчетам, внедрение данной инновации сможет в два-три раза увеличить ресурс деталей горячего тракта двигателей, что соответственно увеличит срок службы двигателей", - рассказал автор проекта Михаил Гиорбелидзе, научный сотрудник, научный руководитель направления по нанесению специальных покрытий научно-исследовательской части Самарского университета им. Королёва.

Полученный экспериментальный образец сейчас проходит цикл различных испытаний. Так, уже завершены испытания на прочность сцепления покрытия с материалом пластины, они показали, что значения прочности полностью соответствуют предъявляемым требованиям. По словам ученого, данное покрытие сможет защитить от разрушения внутренние поверхности сопел и камер сгорания, лопатки турбин и другие элементы ракетных и авиационных двигателей, газоперекачивающих и энергогенерирующих установок, а также малоразмерных газотурбинных двигателей, применяемых, в том числе, на беспилотных летательных аппаратах.

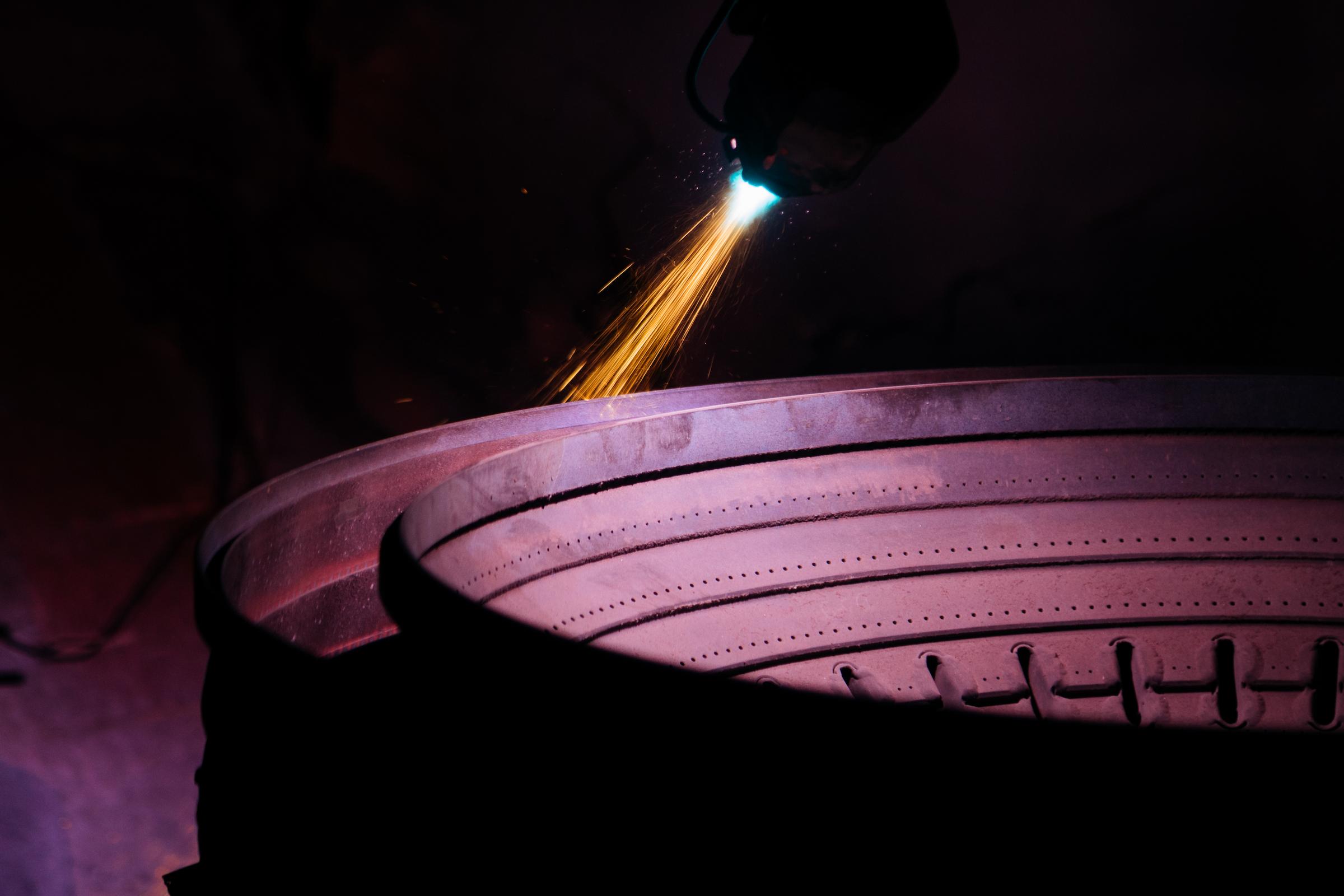

Покрытие наносится путем плазменного напыления: в струю из плазмы, направленную на обрабатываемую поверхность, подают частицы тугоплавкого вещества, например, диоксида циркония с различными добавками, в виде порошка. Ускоряясь и нагреваясь в плазме, такие частицы попадают на обрабатываемый объект и образуют покрытие. Ученые разработали цифровые модели процесса высокоскоростного удара частицы порошкового материала и ее превращения в кристаллит** покрытия, на основе цифровых моделей были разработаны технологические рекомендации по режимам нанесения покрытия и подготовке материала.

Уникальность созданного покрытия заключается в его структуре: его можно сравнить со средневековым доспехом - кольчугой, состоящей из слоев плоских дискообразных частиц-чешуек, которые располагаются и скрепляются друг с другом в особом упорядоченном порядке. Толщина одной такой "чешуйки" - 10-20 мкм, а толщина всей "кольчуги" в целом - всего менее полумиллиметра. За счет разработанной технологии ученым удалось сформировать внутри отдельных "чешуек" два типа структуры: внешний особый наноструктурный слой, повышающий прочность сцепления отдельных чешуек между собой и жаростойкость "доспеха": этот слой в случае возникновения усталостной трещины локализует ее в пределах одного кристаллита и не дает ей прорасти до материала детали двигателя. Внутренний субмикронный слой внутри отдельных "чешуек" способствует снижению теплопроводности материала и компенсирует температурные и механические напряжения в процессе эксплуатации изделия при высоких температурах.

"В настоящее время идут основные испытания, которые должны определить термоусталостную долговечность покрытия - экспериментальный образец периодически нагревается до рабочих температур горячего тракта современных газотурбинных двигателей с последующим охлаждением до комнатной температуры. Специально для проведения этих испытаний в университете было создано новое оборудование, позволяющее определять не только термоусталостную долговечность, но и теплопроводность покрытия. Испытания завершатся примерно через полгода", - отметил Михаил Гиорбелидзе.

Справочно

* "УМНИК" (Участник Молодежного Научно-Инновационного Конкурса) — программа выявления и поддержки молодых ученых, стремящихся к самореализации через инновационную деятельность. Победители программы получают финансирование в размере 500 тысяч рублей сроком на два года на развитие научно-инновационного проекта.

** Кристаллит - часть структуры покрытия (та самая отдельная чешуйка), возникающая в результате кристаллизации и деформации порошковых частиц на поверхности изделия.

Фото: Анар Мовсумов